Целью было отработка технологий раскатки и сварки на предприятии. Со сваркой было всё понятно, надо было пробовать на реальной ёмкости, так как на образцах всё в порядке было. Более сложный процесс раскатка в результате которой должно было получиться торосферичекое днище, для раскатки был изготовлен шаблон, устанавливаемый на карусельный станок, где и происходила последующая раскатка. Заготовка на шаблон была изготовлена литьём из чугуна с отбеливанием рабочей поверхности за счёт быстрого охлаждения, Литьё было в кокиль. Профильная часть кокиля была стальная толстостенная, верхняя часть сварная из нержавеющей стали AISI304. Рабочая часть, по которой потом раскатывалась крышка, при литье была снизу и лилась в охлаждаемую часть кокиля с установленным графитовым имитатором крепёжной штанги. Имитатор в последующем высверливался. Кокиль являлся верхним днищем бака с форсунками и отводом воды и пара на улицу с помощью трубы диаметром 219 мм и длиной около 4 метров, это по конфигурации литейного цеха получились такие размеры. Подача воды осуществлялась из пожарного водоёма имеющимся насосом неизвестной производительности (никаких маркировок на нём не осталось, кроме места производства – ГДР) с мощностью двигателя 4,5 киловатта. Форсунки самодельные из отрезков труб диаметром 10 мм с плющеными краями, установленные в количестве 50 шт на сваренную в восьмиугольник трубу из двух швеллеров 160 мм. Литьё удалось, рабочая часть шаблона была полностью отбелена и в обработке практически не нуждалась, за исключением небольшой абразивной, нижняя часть осталась неупрочнённой и осталась возможность обработки.

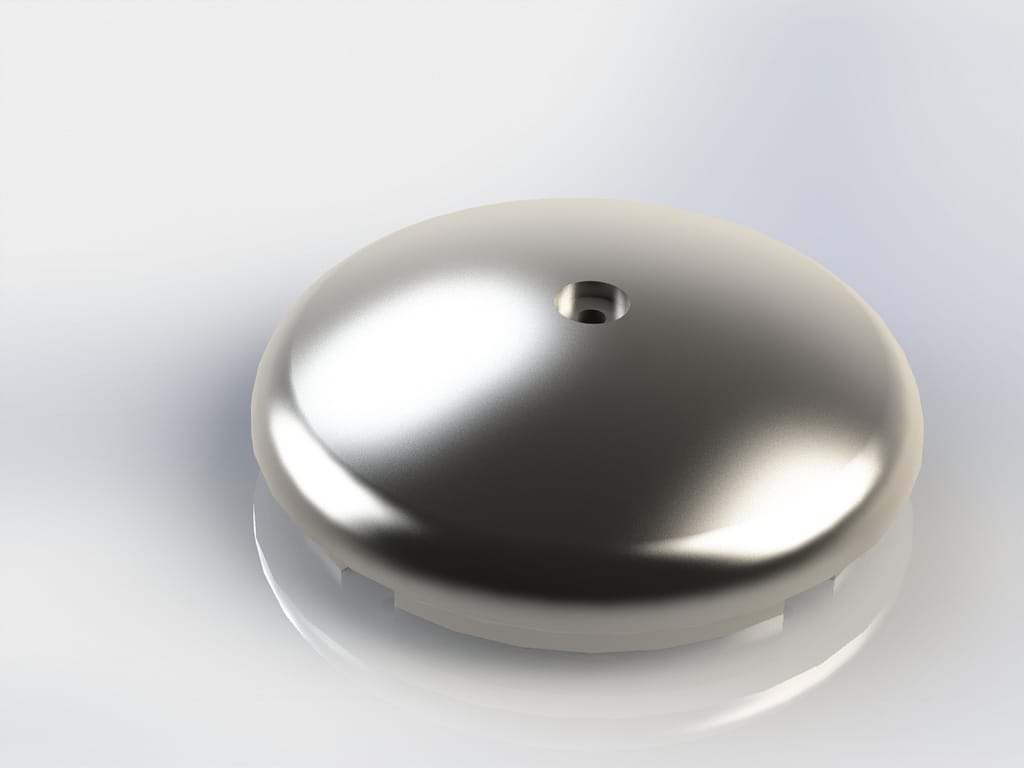

После обработки на карусельном и фрезерном станке, шаблон был установлен на этот же карусельный станок, на суппорт был установлен ролик с регулируемым прижатием гидравликой и была произведена раскатка.